热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

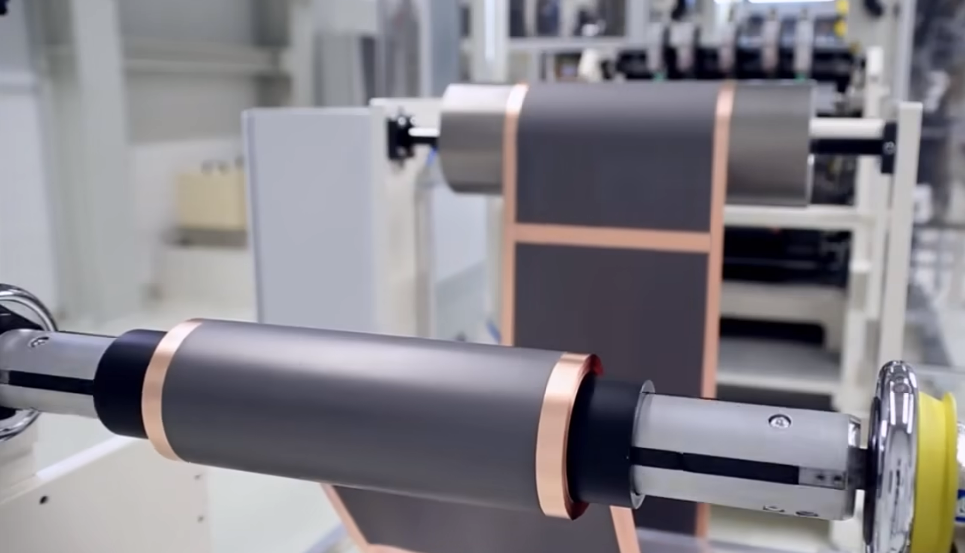

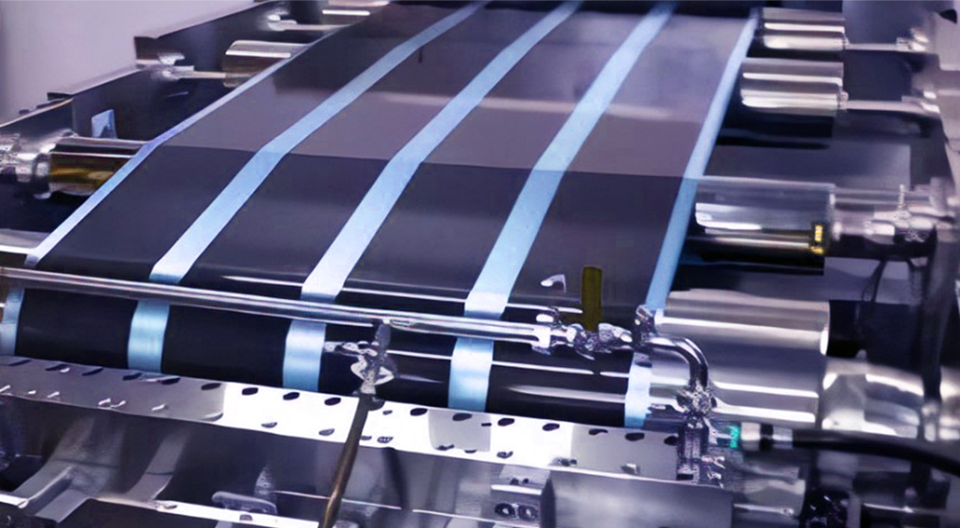

在电动汽车、消费电子及储能系统高速发展的今天,锂电池作为核心动力单元,其性能与安全性直接关系到终端产品的品质与声誉。在锂电池复杂的生产流程中,叠片工序是决定电池能量密度、循环寿命和安全性的关键环节之一。该工序要求将多层薄如蝉翼的正极、负极及隔膜材料以极高的位置精度和姿态一致性进行交替堆叠,任何微小的错位都可能在电池内部埋下短路、容量衰减乃至热失控的隐患。

传统叠片工艺依赖机械定位与人工辅助,面临精度不足、稳定性差、效率低下等瓶颈。随着市场对电池性能要求的不断提升,叠片工艺的精度标准已从传统的毫米级跃升至微米级。在这一产业升级的关键节点,机器视觉技术凭借其非接触、高精度、可量化的特点,成为推动叠片工艺向智能化、高精度化迈进的核心驱动力。

一、定制化视觉解决方案

针对上述技术难点,双翌提供了软硬件深度集成的叠片机视觉解决方案。该方案充分发挥了VisionBeaver视觉平台在灵活检测方面的特长,实现了高精度叠片的工艺协同。

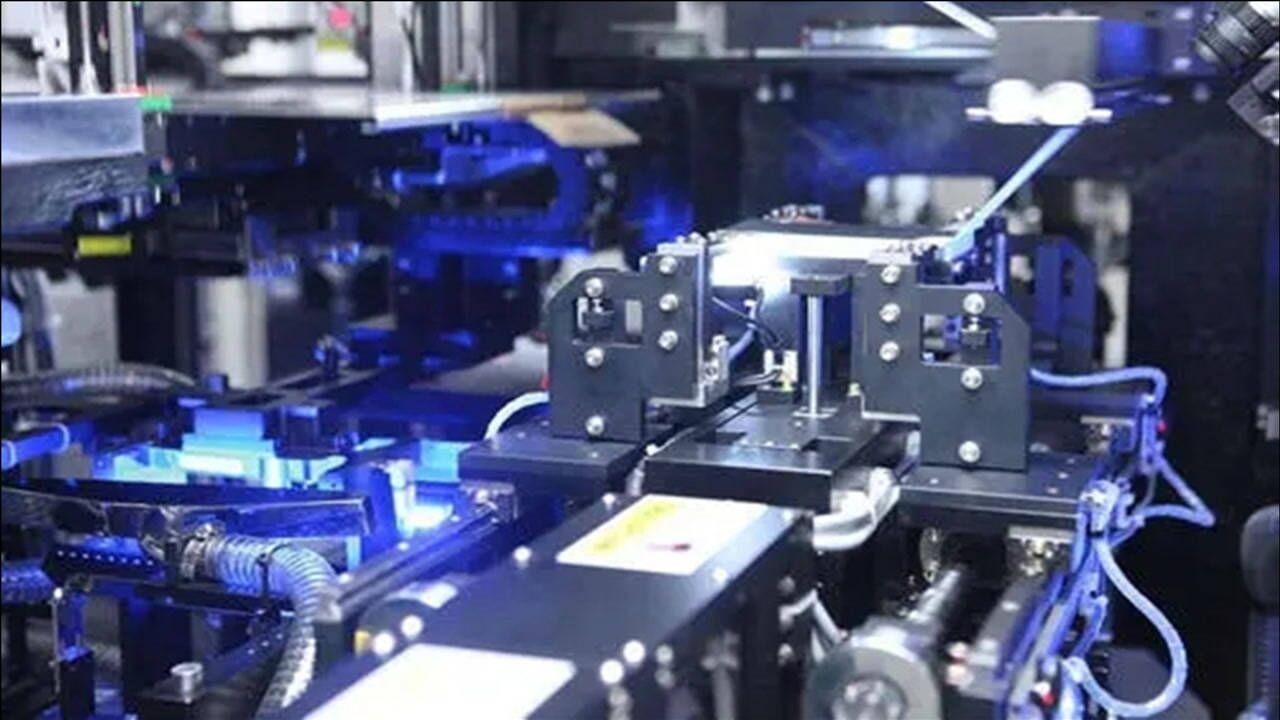

1. 智能化视觉系统

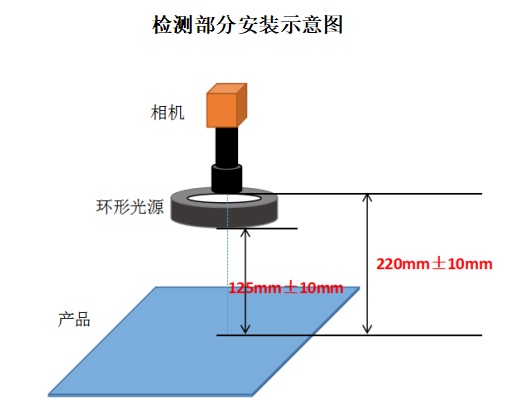

VisionBeaver视觉软件负责质量检测任务,它采用红外环形光源等特殊照明方式,穿透或凸显半透明隔膜的轮廓,或检测叠片后整体的对齐度、有无褶皱、破损等。其0.02mm的检测精度,能够有效筛查出微米级的叠片瑕疵,防止不良品流入下一工序。

2. 成像与打光策略

对于隔膜裁切定位或成品检测,采用红外环形光源配合VisionBeaver软件。红外光对某些材料的穿透性或反射特性与可见光不同,能有效消除表面纹理干扰,突出透明薄膜的真实边缘或内部结构,从而准确测量叠片错位量或识别缺陷。

3. 系统性集成与闭环控制

方案不仅提供软件和成像部件,更构建了一个完整的视觉引导闭环。通过以太网或IO方式与叠片机的PLC、机械手进行通信。

VisionBeaver进行过程抽检或最终检验,判定叠片质量是否合格。所有检测数据可被记录并上传至MES系统,实现生产过程的全追溯与数字化管理。

二、方案成果与价值

在实际的锂电池生产线中,部署双翌光电叠片机视觉解决方案带来了显著的效益提升:

1. 精度与良品率跨越式提升

通过VisionBeaver的在线检测,能够及时剔除不良品。实际应用数据显示,该方案能将叠片工序的整体良品率提升至98%以上,远超传统依赖机械与人工的方式。

2. 生产效率显著提高

视觉系统响应速度快,不受疲劳影响,能够7x24小时连续稳定工作。相较于依赖人工目视对齐或简单机械定位的方式,采用视觉引导的高速叠片机,其生产效率可提升3至5倍。同时,快速的换型调试能力也适应了小批量、多型号的柔性生产需求。

3. 综合成本有效降低

一方面,高良品率直接减少了极片、隔膜等昂贵原材料的浪费。另一方面,系统自动化程度高,大幅减少了对该工位熟练操作工人的依赖,降低了人工成本与管理难度。图形化软件使得培训周期极短,新员工经过简短培训即可上岗操作和维护。

4. 数据化与智能化基础得以建立

所有对位参数、检测结果、NG图像均被系统记录,为工艺优化、质量分析和设备预防性维护提供了坚实的数据基础,为工厂的智能制造升级迈出了关键一步。

三、结语

在锂电池制造迈向更高能量密度、更高安全性和更低成本的进程中,叠片工艺的精度瓶颈必须被攻克。双翌光电推出的基于VisionBeaver视觉系统的叠片机解决方案,以其专业化分工的精准性、应对复杂工况的鲁棒性以及极致友好的易用性,成功地将机器视觉技术转化为切实的生产力。

该方案不仅解决了传统叠片工艺中精度不足、效率低下的核心痛点,更通过数据闭环为锂电池生产的数字化与智能化打开了大门。作为机器视觉核心技术的深耕者,双翌光电始终致力于通过持续的创新,将高精度、高速度、高稳定性的视觉系统赋能于精密制造的各行各业。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A