热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

在当代工业制造体系向智能化、精密化转型的进程中,对生产效率和产品品质的追求已提升至前所未有的高度。传统依靠人眼判读与机械限位定位的生产方式,在精度、一致性及效率方面面临本质性瓶颈,难以满足微米级工艺管控和全流程质量追溯的现代化需求。

机器视觉技术通过模拟并超越人类视觉功能,集成光学成像、数字图像处理与自动化控制,为突破这些瓶颈提供了核心路径。广泛应用于精密制造的各个环节,成为驱动产业升级的关键工具。

一、机器视觉的核心组成与配置

一套完整的机器视觉系统遵循从感知、分析到执行的清晰技术链条,是多个精密子系统协同工作的成果。

1. 图像采集

图像采集是物理信息数字化的首要环节。该单元由工业相机、光学镜头和专用照明系统构成。工业相机的传感器类型与分辨率是图像质量的基石;光学镜头的选择则决定了成像的视野、景深与畸变控制水平;而专用照明系统通过同轴光、背光或穹顶光等设计,能够有效克服环境光干扰,稳定地突出被测目标的边缘与表面特征,为后续分析提供高质量、高对比度的输入图像。

2. 图像处理与分析

图像处理与分析是系统的智能决策中心。此单元基于工业计算机或专用视觉控制器,运行核心算法软件。它对数字化图像进行高速运算,执行定位、测量、识别与检测四大核心功能。例如,通过应用亚像素边缘提取和复杂的特征匹配算法,系统能够在复杂背景或低对比度条件下,稳定实现微米级重复精度的特征定位与坐标解算,为精准执行提供数据依据。

3. 执行与通信

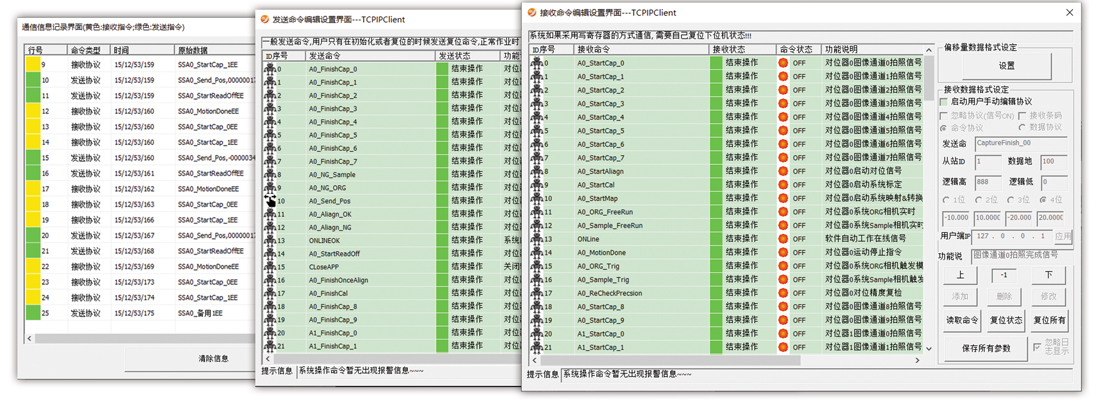

执行与通信是实现闭环控制的关键接口。视觉系统得出的坐标、偏差或质量判断结果,必须被高效、准确地转化为物理世界的控制动作。系统通过以太网TCP/IP、标准数字IO或串口等通用工业通信协议,与产线上的可编程逻辑控制器、六轴机械手臂或高精度直线电机平台进行实时数据交互,从而引导完成精准抓取、对位贴合、瑕疵剔除等动作,最终形成完整的自动化闭环。

二、广泛的应用领域

机器视觉因其非接触、高精度、高速度及可重复性强的技术特点,已渗透至几乎所有现代工业领域,成为一项基础性的使能技术。

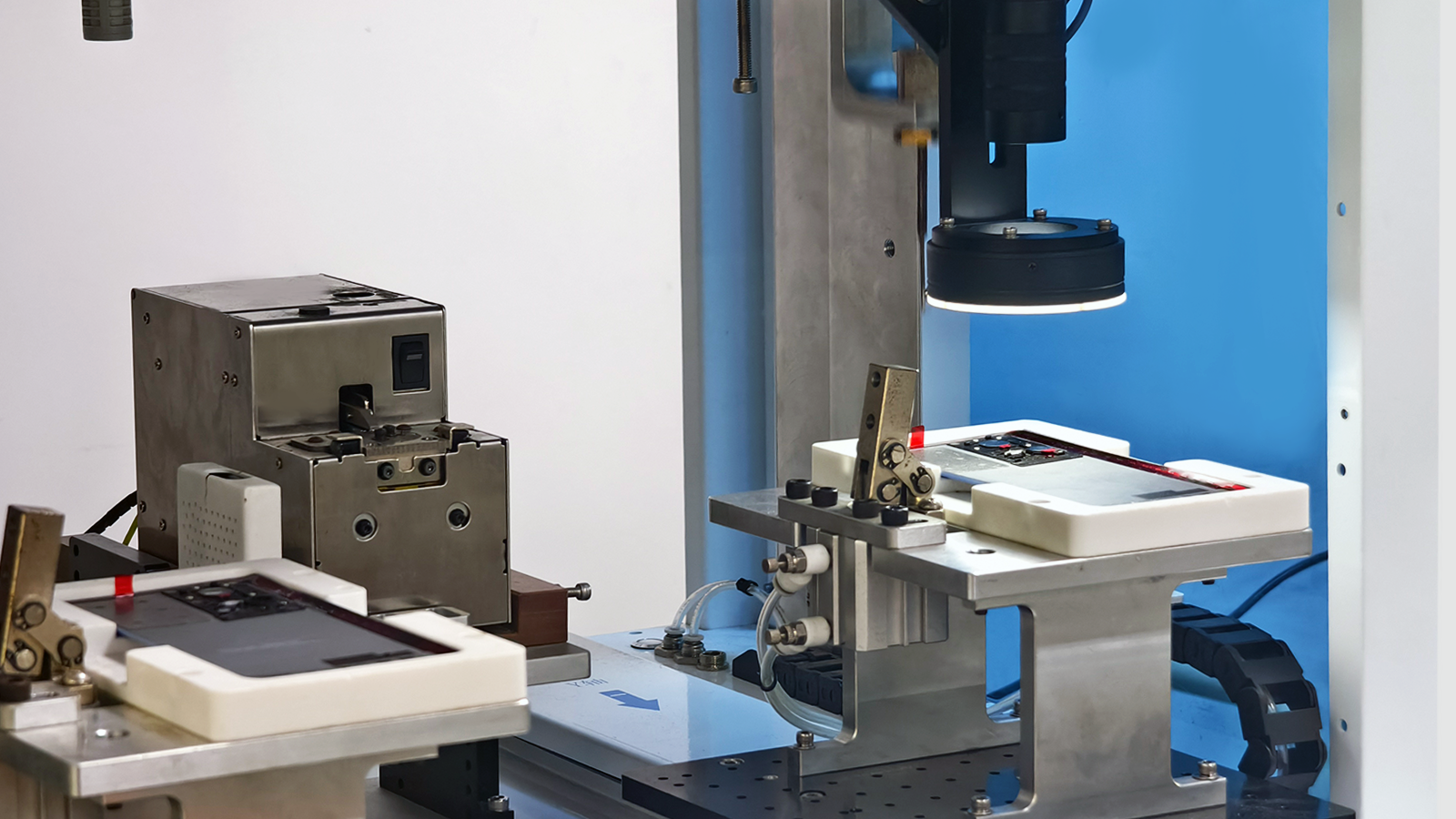

1. 3C电子与新型显示行业

在3C电子与新型显示行业,机器视觉是实现超高精度装配与全自动质量检测的基石。其应用贯穿精密贴片、屏幕全贴合、元件焊后检测及外观瑕疵检测等核心工序。在屏幕贴合环节,视觉系统需要对多层透明或反光材料上的微米级标记点进行识别与对位,确保无尘、无气泡的完美贴合,其精度直接决定了产品的显示效果与良品率。

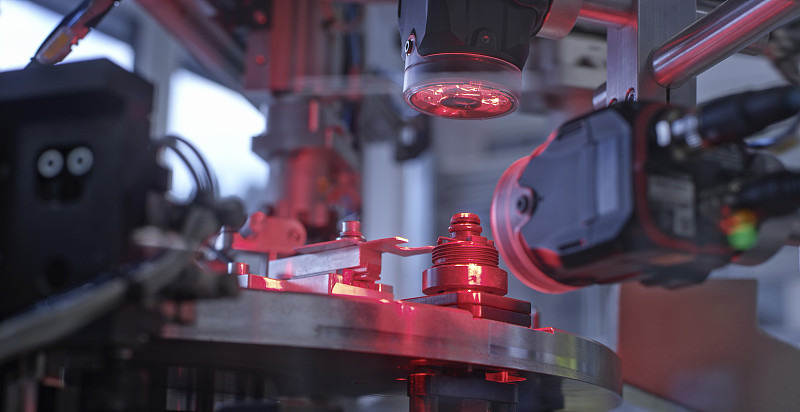

2. 汽车制造与新能源

在汽车制造与新能源领域,视觉技术的应用尺度跨度极大。宏观上,它用于整车制造中的车身间隙面差在线测量,保障装配的一致性与美观;微观上,在动力电池生产中,它精确引导极片的分切与叠片,确保电芯内部结构的对齐精度,这是提升电池能量密度与安全性的关键。在零部件检测中,视觉系统能以每分钟数百次的速度,稳定检测齿轮的齿形缺陷或密封圈的完整性。

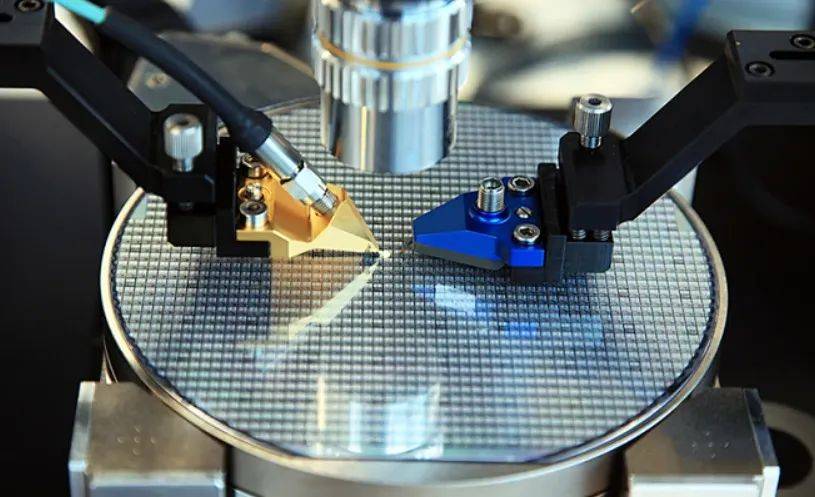

3. 半导体与精密电子制造

在半导体与精密电子制造中,机器视觉在微观尺度上发挥着不可替代的作用。从晶圆表面的纳米级缺陷分类与复检,到芯片封装环节的引线键合引导与塑封后外观检测,视觉系统在无尘的苛刻环境下,保障了高价值芯片的极高良率与长期可靠性。

4. 食品药品与医疗器械

在食品药品与医疗器械行业,视觉系统在满足高速生产的同时,严格执行质量与安全规范。它用于检测药品泡罩包装的完整性、药片表面的缺角或裂纹,以及医疗器械装配件的尺寸公差。在高速灌装线上,视觉系统实时监测液位高度与封口质量,确保每一件产品的合规与安全。

三、双翌MasterAlign高精度视觉解决方案

为应对多行业、多场景的复杂需求,双翌光电推出的MasterAlign视觉对位系统,旨在提供一个兼具性能与易用性的标准化解决方案平台。

该系统在精准性能上构建了完整产品矩阵。从处理简单对位的MasterAlign-2C双相机系统,到可应对超大面积、多特征点协同作业的高端MasterAlign-16C十六相机系统,其最高对位精度可达0.01毫米,重复定位精度稳定在微米级,能够满足从消费电子到航天元件等多种精密制造场景的高精度要求。

其核心优势在于易用性与开放性设计。软件平台采用可视化图形操作界面,用户无需编写任何代码,仅通过简单的参数配置即可完成应用搭建。新应用的标准模板配置可在几分钟内完成,整个视觉部分的调试通常在十几分钟内即可进入稳定运行状态。

同时,系统具备超高的硬件兼容性,不仅支持符合GeniCam标准的各类工业相机,更内建了与基恩士、松下、三菱、汇川等主流PLC,以及ABB、爱普生、雅马哈等品牌机械手的专用通讯接口,极大简化了系统集成难度,保护了用户的现有设备投资。

该系统还致力于降低用户的全周期使用成本。通过提供从入门视频、详细文档到远程在线指导的立体化学习支持,确保操作与维护人员无需深厚的编程或视觉专业背景即可快速上手。

其系统架构采用视觉部分独立运行、通过标准接口与主控通信的模式,使得故障诊断与维护更为简单直接,有效保障了生产线的长期连续稳定运行。

四、案例实证:智能手机OLED屏幕全贴合工艺应用

以智能手机的OLED屏幕全贴合工艺为例,该工艺要求将表面的保护盖板玻璃、中间的触摸传感层与底层的OLED显示模组,以无尘、无气泡且光学透明的光学胶进行粘合。任何微小的对位偏差或尘埃夹杂,都会导致屏幕出现牛顿环、眩光或局部暗斑,造成不可修复的显示缺陷。

传统工艺依赖高精度、高成本的专用机械治具进行定位,不仅换产调试耗时长达数小时,更无法补偿柔性OLED材料在搬运过程中产生的微小形变或累积的装配误差。

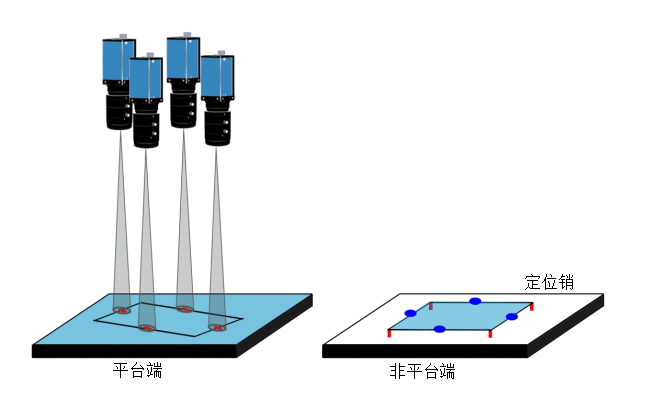

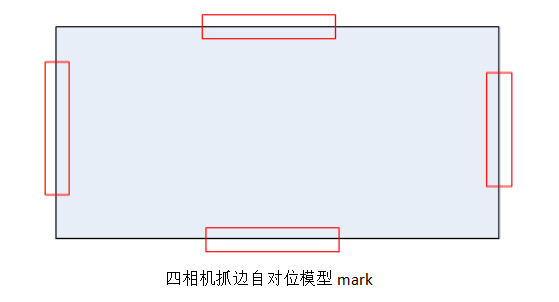

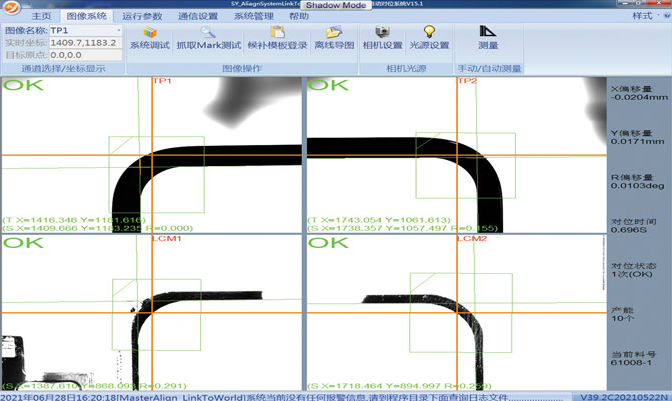

应用双翌光电MasterAlign-4C视觉对位系统后,工艺发生了根本性变革。系统在贴合工位的四个角落布置高分辨率相机,协同捕捉盖板玻璃和OLED模组上预先蚀刻的微型对位标记。即便标记点位于曲面边缘或具有反光特性,在定制化环形光源的照明下也能清晰成像。

视觉软件采用像素级图像处理算法,在毫秒内实时解算出两者在X、Y、Z(高度)及Rz(旋转)四个自由度上的偏差数据。这些数据通过高速以太网实时传输给高精度六轴调整平台,驱动其在光学胶完成最终压合前的瞬间,完成动态位置与姿态的补偿纠偏。

实际应用数据表明:采用MasterAlign方案后,屏幕贴合的一次良率从依赖治具时的约96%显著提升至99.8%以上,每年可减少因贴合不良导致的巨额物料报废。

同时,由于摆脱了对专用精密治具的依赖,生产线切换不同型号手机屏幕的时间从平均4小时缩短至25分钟以内,极大增强了企业应对市场快速迭代的柔性生产能力。该方案将复杂的视觉对位工程,转化为车间工程师通过简单培训即可熟练操作和维护的标准化流程,实现了技术优势向生产效益的高效转化。

五、结语

机器视觉技术的演进,正从单一的替代人眼检测,向驱动整个智能制造系统自主感知、决策与优化去演变。其核心价值不仅在于提升单项工艺的精度与效率,更在于为构建数据驱动、可追溯、可实时调整的数字化透明工厂提供了最底层、最可靠的数据源与执行闭环。

双翌光电通过MasterAlign等高精度、易用的视觉解决方案,始终聚焦于将前沿技术的专业深度转化为客户生产力的易用和高效。我们坚信,卓越的技术应当易于部署和维护。

展望未来,双翌光电期待与各行业伙伴深化合作,共同探索机器视觉在更复杂场景下的创新应用,以持续的技术突破与卓越的工程服务,赋能精密制造迈向更高效、更智能。