热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

玻璃在成形时,由于受到工艺的影响,不可避免的会出现气泡和结石等瑕疵。由于玻璃的幅宽一般比较大而瑕疵大多数比较小,并且玻璃在压延时一般是连续的。这就给人工检测带来了极大的困难。近年来以图像处理技术为基础的机器视觉技术恰恰可以解决这一问题,机器视觉主要是采用计算机来模拟人的视觉功能,从客观事物的图像中提取信息,进行处理,并加以理解,最终用于实际检测、测量和控制。那么创视新科技为您介绍玻璃表面检测系统是如何运作的,他的结构和原理是什么。

检测系统的基本结构:

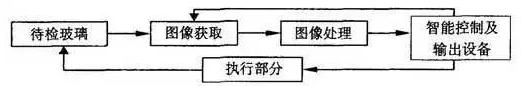

基于机器视觉的玻璃表面缺陷检测系统包括图像采集部分、图像处理、输入输出部分、智能控制及机械执行等几个部分构成。

具体工作过程为:待检玻璃置于尽可能均匀照明的可控背景前,智能控制系统给图像获取模块发出控制信号,摄像机获取到的玻璃表面缺陷图像经过图像采集卡把图像数据采集到计算机内存,利用研制无锡创视新科技(MVC)开发的玻璃表面缺陷图像处理软件,实现对玻璃表面缺陷的检测,最后通过输出设备输出检测结果。

系统检测原理:

检测系统基本结构

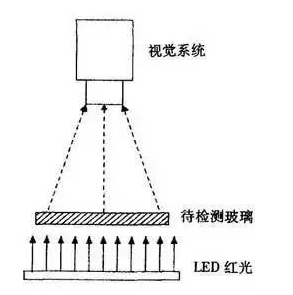

玻璃表面缺陷检测是采用先进的CCD成像技术和智能光源。系统采用背光式照明,即在玻璃背面放置背光源,光线经待检测玻璃透射进入摄像头。

光线垂直摄入玻璃后,当玻璃中没有杂质时,出射的方向不会放生改变,CCD摄像机的靶面探测到的光也是均匀的;当玻璃中含有杂质时,出射的光线会发生变化,CCD摄像机的靶面探测到的光也要随之改变。

玻璃种含有的缺陷主要分为两种:一是光吸收型(例如沙粒,夹锡夹杂物),光透射玻璃时,该缺陷位置的光会变弱,CCD摄像机的靶面上探测到的光比周围的光要弱;二是透射型(如裂纹,气泡等),光线在该缺陷位置发生了折射,光的强度比周围要大,因而CCD摄像机的靶面上探测到的光也相应增强。

通过玻璃表面缺陷图像处理后与人工检测相比较,机器视觉检测系统检测精度高,连续性好评价客观,可适应高速生产的生产线。

深圳市双翌光电科技有限公司是一家以机器视觉为技术核心,自主技术研究与应用拓展为导向的高科技企业。公司自成立以来不断创新,在智能自动化领域研发出视觉对位系统、机械手视觉定位、视觉检测、图像处理库等为核心的20多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A