热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

IGBT广泛用于各类高电压、大功率电子领域,更是堪称新能源汽车的“心脏”,尽管相较于同类型的产品更具有优势,但是其仍然存在所有大功率器件的共同缺点——发热量高,对封装材料的要求越来越高,因此开发出综合性能更好的新型封装材料一直是行业关注的热点。

以往IGBT除了金属化层的基板外,底层的散热基板通常采用铜等金属材料,有着密度普遍偏大、导热性能不高、热膨胀系数不匹配等缺点,如今渐渐被一种新型金属基复合材料铝碳化硅(SiCp/Al、SiC/Al或者AlSiC)替代。

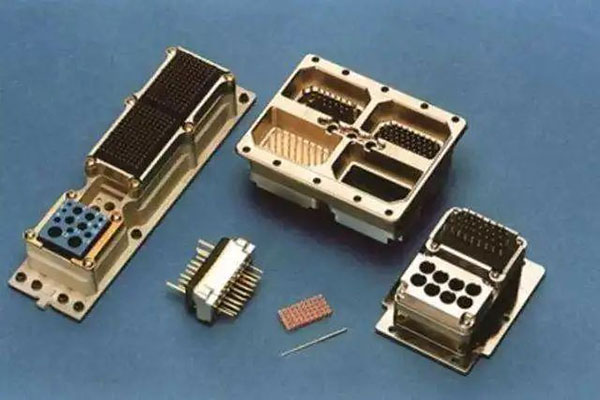

铝碳化硅基板封装器件

AlSiC材料的性能特性

铝碳化硅(AlSiC)材料具有以下性能特性:1)AlSiC具有高导热率(170~200W/mK)和可调的热膨胀系数(6.5~9.5×10-6/K),可提升器件散热性能的同时,其热膨胀系数与半导体芯片和陶瓷基片实现良好的匹配,能够防止疲劳失效的产生,甚至可以将功率芯片直接安装到AlSiC基板上;2)AlSiC是复合材料,其热膨胀系数等性能可通过改变其组成而加以调整,因此电子产品可按用户的具体要求而灵活地设计,这是传统的金属材料或陶瓷材料无法作到的;3)AlSiC的密度与铝相当,比铜和Kovar轻得多,还不到Cu/W的五分之一,特别适合于便携式器件、航空航天和其他对重量敏感领域的应用;4)AlSiC的比刚度(刚度除以密度)是所有电子材料中最高的:是铝的3倍,是W-Cu和Kovar的5倍,是铜的25倍,另外AlSiC的抗震性比陶瓷好,因此是恶劣环境(震动较大,如航天、汽车等领域)下的首选材料;5)AlSiC可以大批量加工,但加工的工艺取决于碳化硅的含量,可以用电火花、金刚石、激光等加工;6)AlSiC可以镀镍、金、锡等,表面也可以进行阳极氧化处理;7)金属化的陶瓷基片可以钎焊到镀好的AlSiC基板上,用粘结剂、树脂可以将印制电路板芯与AlSiC粘合;8)AlSiC本身具有较好的气密性;9)AlSiC的物理性能及力学性能都是各向同性的,其产品性能均匀度较高。

由于AlSiC电子封装材料及构件具有高弹性模量、高热导率、低密度的优点,而且可通过SiC体积分数和粘接剂添加量等来调整膨胀系数,实现与GaAs芯片和氧化铝、氮化铝等基板的热匹配;同时可近净成形形状复杂的构件,因此生产成本也较低,使其在微波集成电路、功率模块和微处器盖板及散热板等领域得到广泛应用。

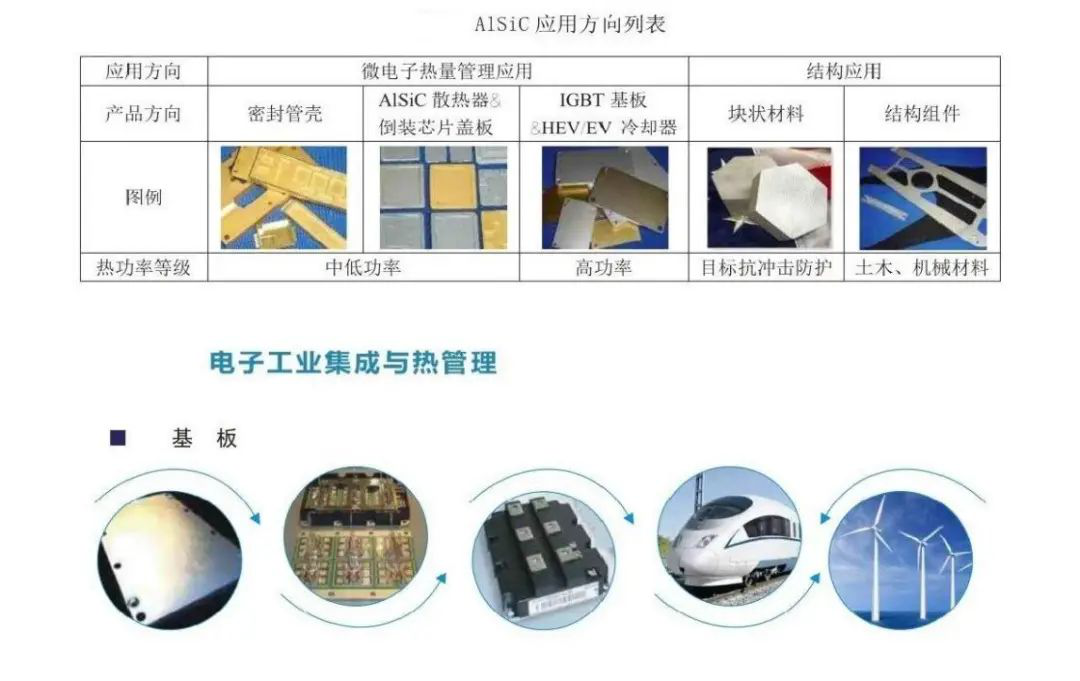

AlSiC应用方向

AlSiC材料的制备技术

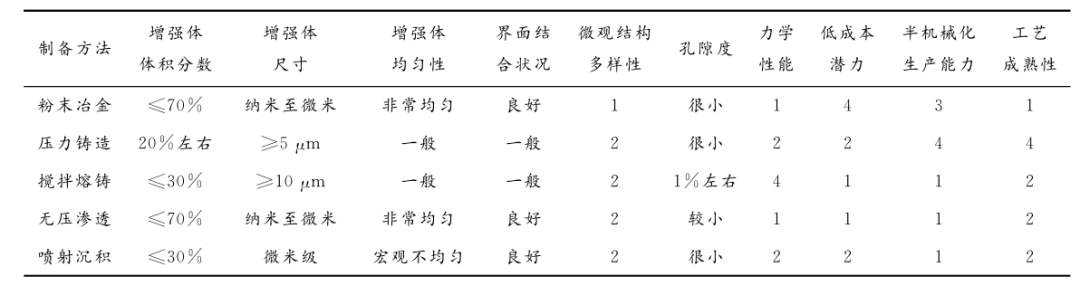

AlSiC(SiCp/Al)材料虽然具有优异的力学与物理特性,但是实现高体积分数SiC的SiCp/Al材料的制备一直是制约该行业发展的难题。如何实现经济、快速、高品质、低次品率的工业化生产,是SiCp/Al材料行业发展的机遇与挑战。目前,SiCp/Al材料制备方法与工艺的研究,主要分为粉末冶金、搅拌熔铸、共喷沉积、无压渗透与压力渗透五种。

AlSiC材料的制备技术特点

1、粉末冶金法

粉末冶金法的优点是Al与SiC成分比例准确,体积分数容易控制;缺点是原材料要求高,生产成本高,产品结构和尺寸受限制。对于SiCp/Al材料而言,Al粉与SiC粉的品质很大程度上决定了最终产品的质量,目前国内的相关制备技术还并不完善。其次,粉末冶金需要首先进行模压成形再送入炉内烧结,为了保证SiCp/Al材料较低的气孔率,烧结过程需要在低压与保护气氛中进行,设备与生产成本较高。同时原材料需要进行近成形模压与烧结,因此在一定程度上限制了薄壁、结构复杂零件的生产。

随着对粉末冶金法的技术改进,研究人员开发出了新的粉末冶金方法——机械合金化粉末冶金法,主要分为造粉与压力成形两步。首先将Al基合金与SiC粉末在球磨机的碰撞和搅动作用下进行造粉,形成SiC表面粘有Al合金的复合粉末,然后使用热挤压或热等静压技术,在成形模具中热压致密化成材。

机械合金化粉末冶金法制备的SiCp/Al材料的力学性能较高,制备工艺较为成熟,但是生产成本较高。

2、搅拌熔铸法

搅拌熔铸法制备SiCp/Al材料的技术,主要需要解决的技术问题是Al合金熔体与SiC颗粒混合熔体的配制。由于SiC颗粒与Al熔液润湿性差,因此实现SiC增强体颗粒均匀分布较为困难。同时,当混合熔液暴露于空气中时,SiC颗粒在氧气的参与下,容易与Al合金发生化学反应。此外,添加的SiC颗粒的尺寸通常需要大于10μm,体积分数最高仅为20%左右。

与其他制备方法相比,搅拌熔铸法优势为SiCp/Al材料力学性能较好,制备成本最低,缺点在于难以完成大体积分数SiC的SiCp/Al复合材料的制备。

搅拌熔铸法制备工艺示意图

3、共喷沉积法

共喷沉积法一种新型的快速凝固技术,其突出的优点是可以直接由液态金属的雾化与沉积过程,快速形成具有凝固组织和性能特征的、具有一定形状的坯件,以减少或省略各种高成本的中间加工环节。

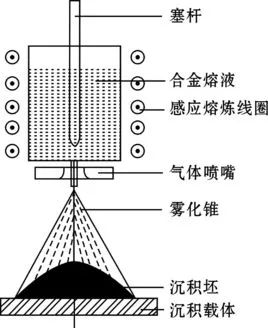

利用共喷沉积成形技术制备SiCp/Al材料是近年来SiCp/Al材料制备的研究方向之一。现行的国内外共喷沉积制备SiCp/Al材料的技术,大多是在共喷沉积成形过程中将一定量的SiC颗粒喷入雾化锥中,与Al合金熔滴强制混合后在沉积器上共沉积以获得SiCp/Al材料坯件。

该方法的缺点是SiC颗粒利用率低,设备成本高,工艺复杂,要求精确控制,难以投入工业化生产。

共喷沉积法示意图

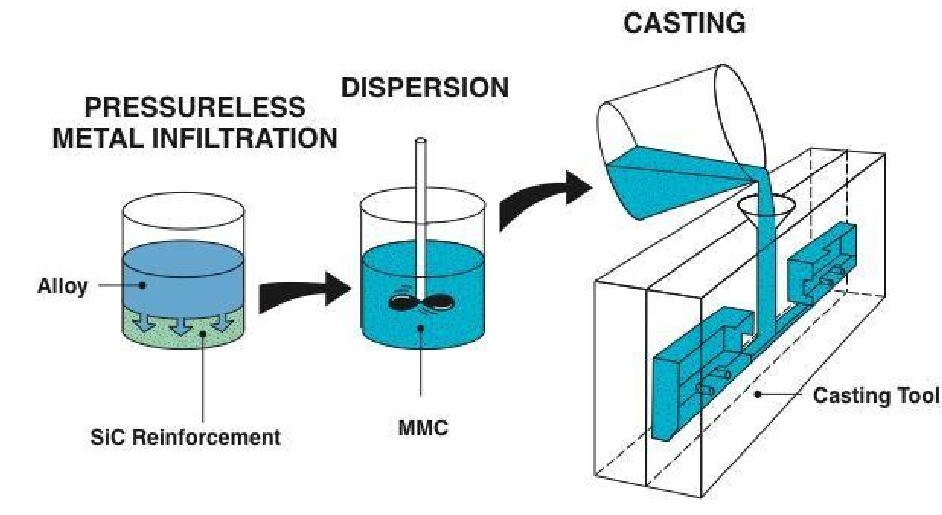

4、无压渗透法

无压渗透法是一种最新发展的工艺,是将Al合金加热至熔点以上保温,Al合金液依靠毛细管力的作用自发渗入SiC预制件中,最终形成SiCp/Al复合材料。

渗透过程的实现主要需要两个条件:1)Al合金中至少含有1%的Mg,最好是3%;2)渗透过程需要在氮气保护气氛中进行。

在SiCp/Al制备方式中,无压渗透是一种具备发展潜力的方法,具有设备简单,生产成本低,SiC体积分数可以任意配制,容易实现批量生产的优点,但是无压渗透的渗透速度较慢,生产过程耗时太多,这是无压渗透法目前需要妥善解决的问题。

无压渗透法制备工艺示意图

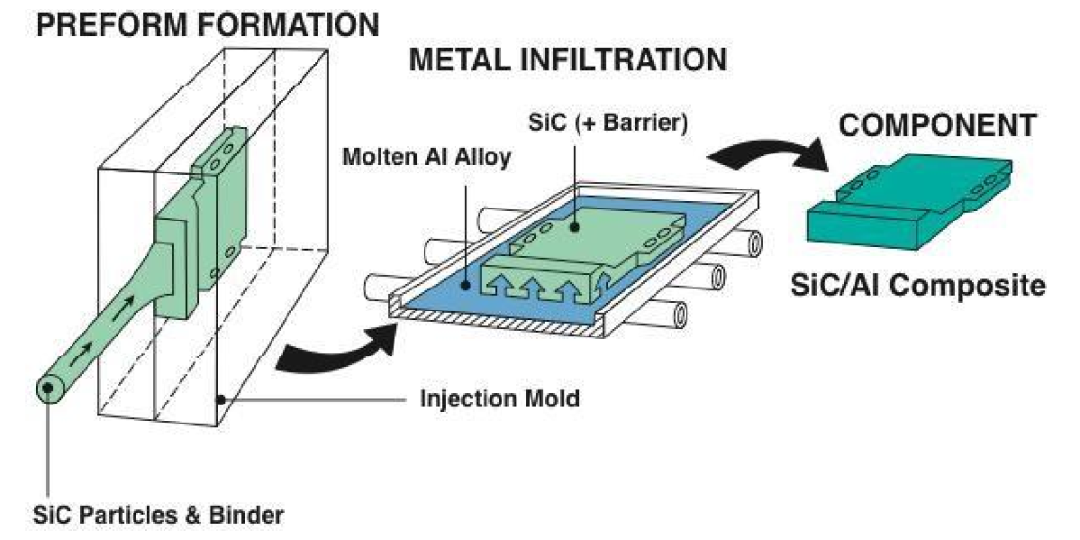

5、压力渗透法

根据生产过程中压力施加的方式不同,压力渗透法主要可以分为液压渗透铸造法、气压渗透铸造法与离心渗透铸造法等。

液压渗透铸造法的原理是将SiC预制件放入经过加工的浇铸模中,预热到一定温度,加入熔化的Al合金液,在压机压力作用下,对熔化的Al合金熔液进行加压,使其在压力的作用下渗入SiC预制件中,最后去压、冷却、脱模成形。该方法需要高压设备及密封良好的耐高压模具,小规模生产费用较高,在生产形状复杂的零件方面限制很大,优点在于生产速度快,SiCp/Al产品力学与物理性能较好。

目前因该方法与传统压力铸造完全不同,渗透工艺研究不成熟,对生产过程中的控制要求高,研发过程需要投入大量设备与资金,现有技术成果也较少。

气压渗透铸造法与液压渗透铸造法相似,不同点在于用气体压力代替了液压压机中的压铸头,相较于液压渗透法,气体压力具有压力均匀,有一定的缓冲能力等优势,但同时生产设备对气密性的要求很高,增加了一定的额外成本。

离心渗透铸造法以离心力作为外界压力,预制件放人高速旋转的铸模中,然后将Al合金液在浇铸口倒人,在离心力的作用下完成渗透。此法所制SiCp/Al产品形状通常只能为筒环状,因而难以在工业上得到广泛推广。

总结

目前SiCp/Al材料的五种制备方法均已有一定的研究成果,国外发展较早,按照地域主要分为美国、欧洲与日本三大技术开发中心,生产的SiCp/Al材料产品广泛用于飞机、卫星、导弹、雷达、仪表、汽车等领域,而国内真正实现产业化的企业还极少,制备技术的经济性、产品工艺的稳定性以及材料组织性能的可靠性等因素,仍然制约着SiCp/Al材料的工业化进程。其中最重要的因素就是居高不下的生产成本,如果能够实现SiCp/Al材料的低成本、高效率的生产,无疑将会为SiCp/Al材料的发展开启一扇崭新的大门。

深圳市双翌光电科技有限公司是一家以机器视觉为技术核心,自主技术研究与应用拓展为导向的高科技企业。公司自成立以来不断创新,在智能自动化领域研发出视觉对位系统、机械手视觉定位、视觉检测、图像处理库等为核心的20多款自主知识产权产品。涉及自动贴合机、丝印机、曝光机、叠片机、贴片机、智能检测、智能镭射等众多行业领域。双翌视觉系统最高生产精度可达um级别,图像处理精准、速度快,将智能自动化制造行业的生产水平提升到一个更高的层次,改进了以往落后的生产流程,得到广大用户的认可与肯定。随着智能自动化生产的普及与发展,双翌将为广大生产行业带来更全面、更精细、更智能化的技术及服务。