热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

FPC柔性线路板通过精密的蚀刻工艺在柔性基材上形成复杂的电路网络,其线宽线距通常已降至50微米甚至更小。任何微小的线路缺口、短路、锯齿或线宽偏差,都可能导致最终电子产品功能失效。在传统的生产模式下,质量检测高度依赖人工在显微镜下进行,这种方法不仅效率极其低下,且检测结果的一致性完全取决于操作员的经验与状态,漏检与误判风险极高。

随着机器视觉技术的成熟,自动光学检测(AOI)已成为解决上述痛点的核心技术路径。AOI系统通过模拟人眼的成像与大脑的分析判断,但实现了远超人眼的稳定性、精度与速度。双翌光电推出的VisionBeaver视觉系统,正是将先进的成像硬件、智能算法与工业场景深度结合的产物。该系统旨在将质检人员从重复、枯燥且高强度的目检工作中解放出来,同时通过客观、量化的数据,为FPC制造工艺的优化提供精准反馈。

一、检测难点:成像与分析困局

首先,是材料形变导致的定位与匹配难题。 FPC基材质地柔软,在生产、拿取和放置过程中极易产生拉伸、扭曲或局部皱褶。这使得同一型号的FPC在每次成像时,其实际形状与位置都可能与标准模板存在非线性差异,传统的刚性模板匹配算法在此场景下极易失效,导致系统无法准确定位检测区域。

其次,是表面状态复杂带来的成像干扰。 FPC表面通常覆盖有油墨(阻焊层)、保护膜或补强板,这些介质的光学特性各异,容易产生反光、透光不均或背景纹理干扰。特别是当检测对象为透明保护膜下的线路时,如何抑制膜层表面的镜面反光,同时清晰成像膜下的线路细节,是照明设计的关键挑战。

再者,是缺陷特征的多样性与细微性。 FPC的缺陷不仅包括线路上的断路、短路、针孔、凸起(凸铜)等,还包括线路边缘的锯齿、缺口(缺口),以及因对位不准导致的线路整体偏移(边错位)。这些缺陷尺寸微小,形态各异,且可能出现在高密度走线的复杂背景中,对图像的分辨率、对比度以及算法的特征提取与分类能力提出了极限要求。

二、解决方案:VisionBeaver系统构建的高精度检测闭环

为系统性地攻克上述难点,双翌光电设计了一套以VisionBeaver视觉系统为核心,集成高分辨率线扫成像与定制化光学照明的一体化方案。

1. 高分辨率线扫成像与运动控制

本方案采用8K高分辨率线阵相机,配合运动平台,对FPC进行扫描式成像。线扫相机的优势在于,它可以在保证极高分辨率的条件下,实现大幅面(如长边超过350mm的FPC)的无缝拼接成像,完美解决了面阵相机高分辨率与大视场不可兼得的矛盾。方案中,相机从上往下垂直拍照,确保成像几何畸变最小化。

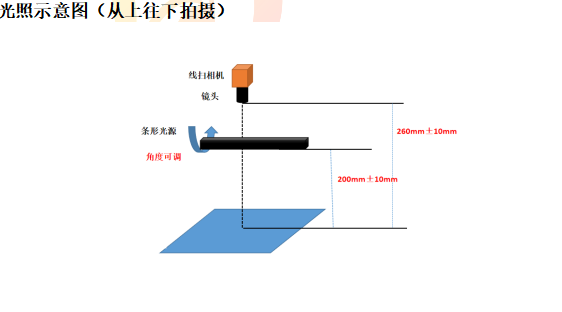

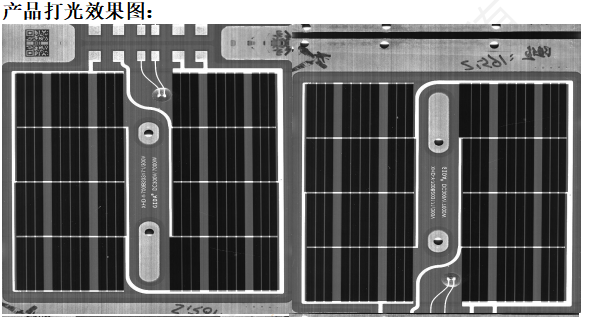

2. 优化的白色条形线光源照明

照明是机器视觉系统的灵魂,对于凸显FPC线路特征至关重要。本方案摒弃了易产生反光干扰的同轴光源,选用了白色条形线光源,从特定角度对FPC表面进行照射。

抑制反光:倾斜的条形光打光方式,能够有效避免光线垂直反射进入镜头,从而显著削弱油墨或保护膜表面的镜面反光,使膜下线路清晰可见。

增强边缘对比度:光线以一定角度照射在线路的立体边缘上,会产生明亮的亮边与暗影,从而大幅提升线路与背景的对比度,使得线宽、线距以及边缘的锯齿、缺漏等缺陷特征被强烈凸显,便于算法识别。

均匀性与稳定性:专业的条形光源确保了在整个扫描区域内光照的均匀与稳定,为后续图像处理提供了高质量的原始数据基础。

3. VisionBeaver系统的智能算法引擎

VisionBeaver系统的强大之处在于其图像处理与智能算法。

高容差的定位匹配:系统采用先进的图像匹配算法,对于存在拉伸、旋转和轻微形变的FPC,仍能快速、准确地定位到Mark点及各个检测区域,为后续的精确测量与比对奠定基础。

精确的尺寸测量:针对线宽、线距的检测,系统对线路边缘进行定位,实现微米级的测量精度,可轻松检出超出工艺规范的细微偏差。

复杂的缺陷识别:对于边锯齿、边缺漏等不规则缺陷,系统结合边缘分析、形态学处理以及特征提取算法,能够准确地将它们从复杂的背景中分割并识别出来。VisionBeaver的算法框架具备良好的可重构性,可根据不同FPC产品的特性快速调整检测策略。

4. 直观易用的软件操作界面

该系统秉承技术越先进,操作应越简单的理念。VisionBeaver软件提供图形化操作界面,检测参数与结果以实时图像方式直观显示。操作人员无需深厚的编程背景,即可通过简单设置完成检测程序的建立与调试,大幅降低了企业的使用门槛和培训成本。

三、方案成果:效率与质量的双重飞跃

实施该VisionBeaver AOI检测方案后,FPC生产线在质量控制环节实现了质的提升:

1. 检测精度与可靠性飞跃:系统实现了对微米级线宽线距的精确测量,以及对边缘锯齿、缺口等缺陷的稳定检出,综合检出率提升至99.5%以上,远超人工目检水平。检测结果不再因人而异,实现了标准化与客观化。

2. 生产效率大幅提升:全自动扫描与检测流程,将单片FPC的检测时间从人工的数分钟缩短至数十秒,检测效率提升5-10倍,完美契合现代化产线的生产节拍。

3. 数据驱动工艺优化:系统自动生成详尽的检测报告与统计过程控制数据看板。生产管理人员可以实时监控缺陷类型与分布规律,快速定位问题根源(如曝光、蚀刻工艺波动),从而实现数据驱动的生产工艺优化与闭环管理,从源头提升良率。

4. 综合成本下降:在减少对熟练质检工人依赖的同时,也避免了因漏检导致的客户退货和品牌声誉损失,实现了长期综合生产成本的显著下降。

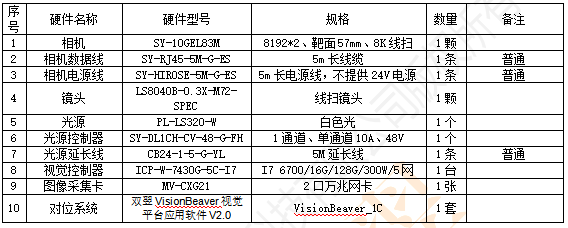

配置清单如下:

四、结语

FPC产业的蓬勃发展,对与之配套的检测技术提出了更高、更精密的要求。双翌光电VisionBeaver视觉系统与8K线扫成像、定制化条形光源相结合的AOI检测方案,成功化解了FPC柔性、易变形、高精密度带来的检测困境,标志着FPC质量控制从人眼判断正式迈入了智能视觉的新纪元。

该方案不仅是单一检测设备的升级,更是为FPC制造企业提供了一套可量化、可追溯、可优化的全面质量管控体系。展望未来,随着FPC应用场景的不断拓展和工艺复杂度的持续攀升,以VisionBeaver为代表的智能机器视觉系统,必将持续深化技术融合,成为支撑柔性电子产业创新与高质量发展的坚实底座。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A