热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

随着全球工业化进程的快速发展,在基础建设和工业领域中对铝型材的需求非常大,我国也在铝型材的生产和消费上连年处在增长趋势。

由于铝型材具有低密度、质量轻、密闭性能好、可塑性强、耐腐蚀性强等优势,其在生活中应用十分广泛,大到飞机、坦克,小到家用电视、冰箱等。同时,铝型材因资源丰富,成本低,易于回收可实现循环利用节能降耗等优点,其发展规模正在进一步扩大。

但在实际生产过程中,由于设备及工艺或生产人员操作不当的影响,会给铝型材表面带来不同程度不同类别的损伤,如脏点、杂色、擦花、焦印、杂质、擦伤、刮伤、凸点、凹坑和针孔、洞眼等瑕疵缺陷,这都会极大程度的影响铝型材的使用性能和质量。

所以,在铝型材生产制造过程中引入质检环节是必不可少的,具有实时性与有效性的铝型材表面缺陷检测方法对实现国家工业水平的提升具有重要意义。

目前在铝型材的质检环节仍然以人工目视检测法为主。

人工目视检测法利用人眼观测的方式对缺陷目标进行检测,

其具有准确率低、效率差、劳动强度大,受主观因素影响大等缺点,

会使铝型材生产效率和质量普遍较低,因而无法满足工业大批量生产的需求。

随着工业自动化朝着智能化方向的发展,一些基于机器视觉检测的方法开始在金属材料表面缺陷检测中得以应用。

该方法主要是基于传感器和数字图像处理算法,需要对不同的缺陷类别设计对应的特征提取器,可见,要想提取好的特征,还需要研究人员具有一定的专业背景,但在实际生产环境下金属材料表面的缺陷种类繁多,形态复杂多变,缺少固定的特征,在缺陷与背景之间对比度低、小目标缺陷受噪声干扰的情况下易造成检测精度低,很显然以这种方式构造特征鲁棒性较差,通用性较差日适用面窄。同时,一些检测系统的成本比较高,设备品贵,对一些小的企业工厂来说具有较大的经济压力。

近些年来,随着人工智能技术的再次兴起,深度学习技术得到了进一步发展并且融入到许多其他技术领域中,快速推动了传统计算机视觉任务的发展,这也为铝型材表面缺陷检测提供了一个新的解决思路。

深度学习最大的一个优势是其拥有自主学习特征的能力,可自主的从大量图像数据中学习到更为抽象更为丰富的特征,与传统的机器视觉识别方法相比,它的出现大大减少了特征提取的成本,同时也减少了传统机器学习技术采取手动提取特征这一方式对识别精度的影响。

基于深度学习的这一特性使得采用同一套算法模型实现对铝型材表面不同类型缺陷的检测成为了可能。

基于深度学习的金属表面缺陷检测方法相比于人工目视法和传统的机器视觉检测方法,能够有效地控制金属产品表面质量,故对于企业来说该方法可以降低生产成本和提高生产效率。

所以,利用深度学习对铝型材表面缺陷进行检测可以解决因铝型材表面缺陷种类多、噪声干扰大、缺陷与非缺陷对比度低、缺陷区域小等造成的检测困难问题。不但在精度上优于传统方法,而且在检测速度上也有一定的提升,基本可以实现实时性的高精度检测。

基于深度学习的铝材表面缺陷检测方法

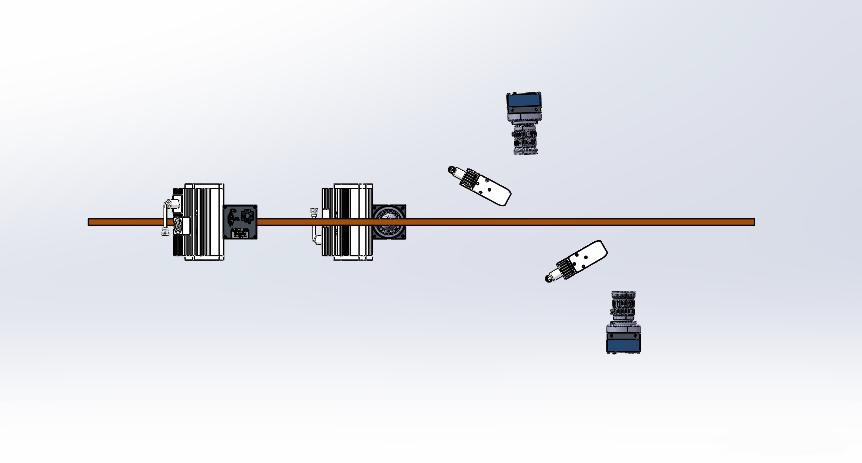

将工业线阵CCD 相机架设在生产线上方,同时采用高亮的LED线性聚光冷光源进行背打光,通过线阵CCD相机和高速图像处理系统进行实时的在线扫描。

系统自动记录瑕疵的图像、位置等信息,同时通过信号控制实现打标机对瑕疵的自动贴标定位。

线阵CCD摄像机通过连接在幅面驱动轴上的编码器触发获取幅面的图像信息,CCD相机的分辨率、纵向线扫频率等性能确定系统的采集精度,系统精度高,图像数据处理量大,数据经过高速处理后保留铝材表面瑕疵的数据信息(大小、直径、横纵向位置)并控制输出,计算机系统通过数据库记录和管理缺陷具体位置、大小和图像等信息。

铝型材表面缺陷数据集构建

在深度网络模型的训练过程中,图像的质量是至关重要的,这将直接影响到缺陷特征的提取难度,从而影响模型的检测效果。

所以需要对所用铝型材表面缺陷数据集进行特征分析,数据增强和数据集的制作等操作。铝型材表面缺陷数据集构建步骤如图所示。

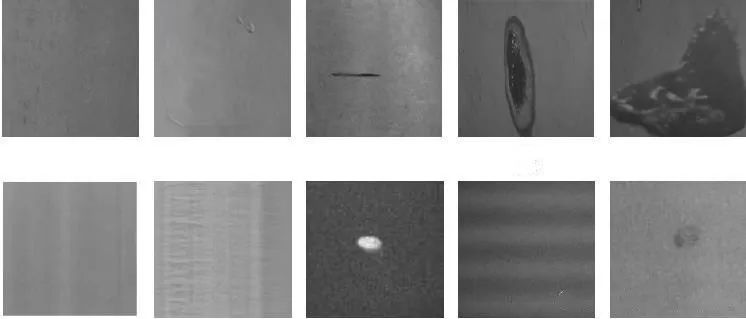

铝型材表面缺陷介绍

针孔、洞眼、焦印、杂质、擦伤、刮伤、凸点、凹坑等是铝箔加工过程中的常见的瑕疵缺陷。

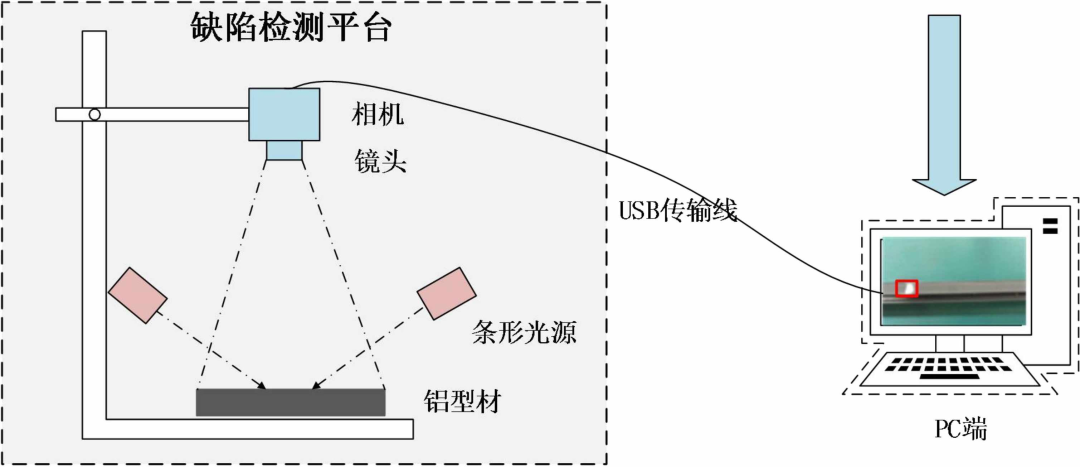

设备拍摄方案

① 检测工位俯视图

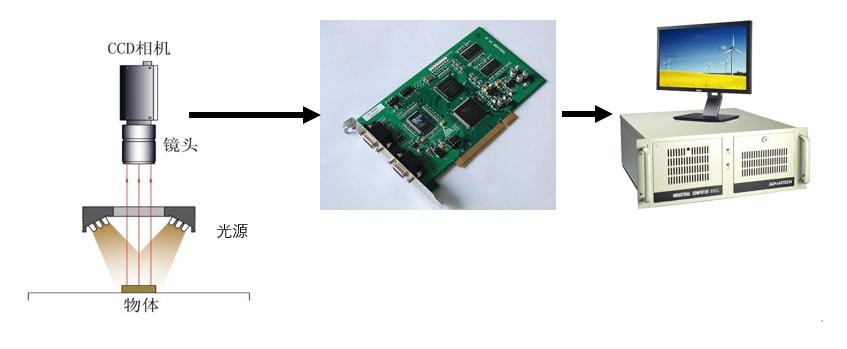

机器视觉检测原理

CCD 工业相机将待测目标转换为图像信号,通过定制的图像数据处理系统,将像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行相应的运算来抽取目标的特征,进而产生检测结果并依此控制现场设备的动作。

1. 图像预处理

经编码器同步传递后的 CCD 信号,先通过加速卡进行信号预处理,进一步增强信号,进而连续组成图像。

预处理包括:利用傅利叶分析,对信号降噪, 将图像进行亮度、对比度的调整,边缘锐化和平滑滤波。亮度与对比度调整,增强了图像特征值,易于识别。边缘锐化将使图像边界由模糊变得清晰,易于缺陷尺寸、形貌的界定。平滑滤 波采用中值滤波方法,可以很好地抑制干扰脉冲和点状噪声,同时又能较好的保持边缘信息。

2. 图像灰度分析

理论上,当铝板带表面无缺陷时,图像灰度呈现连续等值分布。

实际采集中,图像灰度是 在一定范围内进行波动。当灰度值超出范围,图像将被判定为缺陷。当然,评价一个信号的灰 度是否是缺陷还不是那么简单,还要根据一系列特征值,如亮度、对比度、发生频率等综合考虑后,才能做出最终判定。

3. 缺陷的识别

灰度分析完成,信号将被交给自动识别系统。自动识别系统配备了根据铝板表面常见缺陷而设定的每一个已定义缺陷种类的预期特征值范围。在检测期间,识别系统比较信号特征与已定义缺陷种类的匹配程度,一经确认,即触发显示。

4. 缺陷的处理

发现缺陷可进行同步打标处理,可对整卷铝板的表面质量进行等级判别,获取整卷铝板表面质量的完整数据。

双翌光电一直专注于从事机器视觉行业,在机器视觉系统及机器视觉软件领域不断探索与研发,应用范围涉及包装印刷、电子、纺织、汽车制造、半导体、等领域,为各行业工厂客户提供机器视觉产品、视觉自动检测技术、视觉检测设备,视觉定位,视觉对位,视觉测量,缺陷检测,标签检测,印刷检测,机器视觉软件,全套视觉解决方案。