热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

机器视觉技术在冲压件特征识别与检测中的研究

随着现代工业的发展,冲压件作为工业制造中一种常见的零部件,其特征识别与检测成为了一个重要的课题。而机器视觉技术作为一种能够模拟人类视觉系统进行图像识别与分析的技术,占据了冲压件特征识别与检测的重要地位,并且在不断发展和进步。本文通过对机器视觉技术在冲压件特征识别与检测中的研究进行综述,旨在深入了解机器视觉技术在冲压件制造领域的应用及其优势。

冲压件是指通过冲压工艺将板材加工成特定形状的零部件,广泛应用于汽车、电子、家电等众多领域。冲压件的质量直接影响到产品的性能和可靠性,因此对冲压件的特征识别与检测具有重要意义。传统的特征识别与检测方法主要依赖人工目视,效率低下,且受主观因素影响较大。而机器视觉技术的出现,使得冲压件特征识别与检测变得更加准确、高效,以及可自动化。

机器视觉技术在冲压件特征识别中的作用

机器视觉技术通过采集、处理和分析冲压件图像来实现特征识别。其主要研究内容包括特征提取、特征分类与识别。

特征提取

特征提取是指从冲压件图像中提取具有代表性、能够表征冲压件特征的信息。常用的特征提取方法包括边缘检测、直线或曲线提取、角点提取、纹理特征提取等。边缘检测能够找到冲压件图像中的边界线,从而确定冲压件的外形和轮廓。直线或曲线提取则用于提取冲压件中的直线或曲线特征,如孔位、凹槽等。角点提取则可以检测冲压件中的尖角或拐角位置,从而对冲压件的形状进行判断。纹理特征提取则用于识别冲压件表面的纹理信息,以便进行材质的鉴别。

特征分类与识别

特征分类与识别是指通过机器学习算法对特征进行分类和识别。常用的分类与识别方法包括支持向量机(SVM)、人工神经网络(ANN)、卷积神经网络(CNN)、决策树(DT)等。SVM通过将数据投影到高维特征空间来实现对分类超平面的定位,从而实现对冲压件特征的分类。ANN通过模拟神经元之间的相互连接和信息传递,以实现对冲压件特征的识别。CNN则通过多个卷积层和池化层来提取图像的局部特征,从而实现对冲压件特征的分类和识别。DT通过构建决策树来对冲压件特征进行分类,其判断依据为冲压件特征的不同属性和取值。

机器视觉技术在冲压件特征检测中的作用

机器视觉技术在冲压件特征检测中主要应用于表面缺陷检测、尺寸测量和装配误差检测。

1.表面缺陷检测

通过机器视觉技术,可以对冲压件表面的缺陷进行自动检测。常用的缺陷检测方法包括边缘检测、纹理差异检测、形态学操作等。通过边缘检测可以得到冲压件表面的边界线,从而检测表面是否存在划痕或裂纹等缺陷。纹理差异检测则通过比较冲压件表面的纹理信息,实现对表面质量的判断。形态学操作则通过对冲压件图像进行腐蚀、膨胀等操作,实现对缺陷的分割和识别。

2.尺寸测量

通过机器视觉技术,可以实现对冲压件尺寸的自动测量。常用的尺寸测量方法包括轮廓提取、拟合算法、边缘检测等。通过轮廓提取可以得到冲压件的外形轮廓,从而计算出冲压件的长宽高等尺寸信息。拟合算法可以通过对冲压件的特殊形状进行数学拟合,从而得到冲压件的曲率半径等尺寸信息。边缘检测则可以得到冲压件轮廓的边缘线,从而计算出冲压件的直径、角度等尺寸信息。

3.装配误差检测

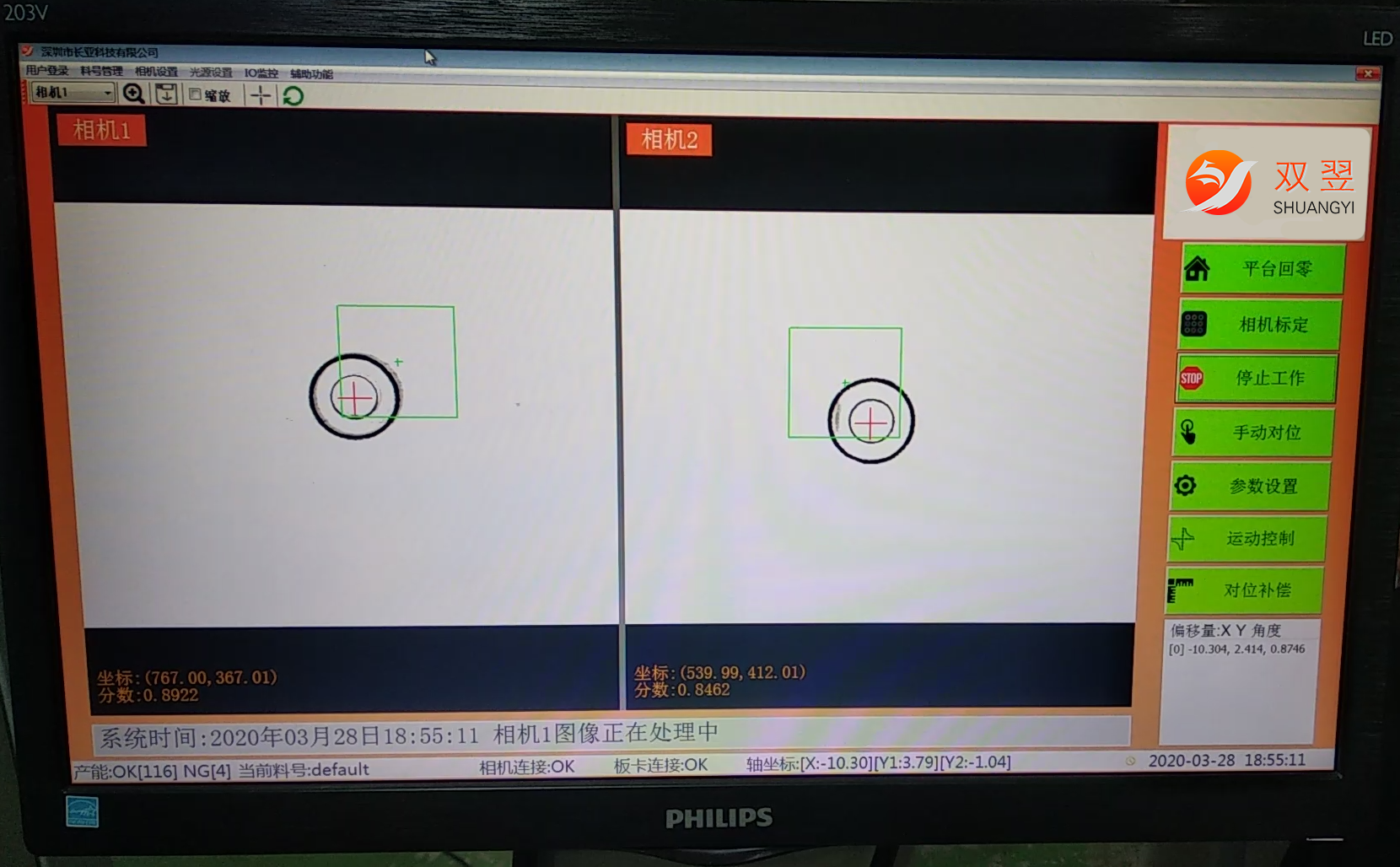

通过机器视觉技术,可以实现对冲压件装配误差的自动检测。常用的装配误差检测方法包括特征点匹配、模板匹配、位置偏差检测等。特征点匹配通过提取冲压件的特征点,进行特征点匹配,从而检测冲压件之间的位置偏差。模板匹配则通过提前制作一组模板图像,与冲压件进行匹配,从而检测冲压件之间的偏移情况。位置偏差检测则通过计算冲压件的中心位置和旋转角度等信息,从而检测冲压件之间的错位程度。

机器视觉技术在冲压件特征识别与检测中的优势

1.准确性高

机器视觉技术能够对冲压件图像进行精确的特征提取和分类,从而实现对冲压件特征的准确识别与检测。

2.自动化程度高

机器视觉技术能够实现对冲压件特征的自动提取、分类与识别,不依赖于人工目视,大大提高了特征识别与检测的效率。

3.实时性强

机器视觉技术能够以很快的速度处理冲压件图像,并实时反馈特征识别与检测结果,适用于大量冲压件的连续生产。

综上所述,机器视觉技术在冲压件特征识别与检测中具有很大优势。通过图像处理和分析,可以实现对冲压件的尺寸、形状和装配误差等关键特征的自动提取和检测。机器视觉技术具有高准确性、高自动化程度和强实时性等特点,能够大大提高特征识别与检测的效率和精确度。在冲压件生产过程中,应用机器视觉技术能够提高生产质量,减少人工错误,提高生产效率和降低成本。因此,机器视觉技术在冲压件行业的应用前景广阔,具有重要意义。

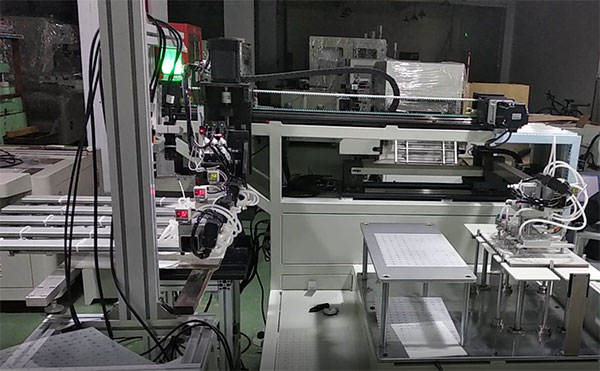

MasterAlign视觉对位系统主要有四个功能:

1.机器人引导和定位,机器视觉引导系统能够快速准确的找到被测零件并确认其位置,

2.视觉对位检测,检测生产线上产品的质量问题。

3.高精度检测,在人眼无法检测无法达到的精密度时通过视觉对位检测可达u级。

4.识别,在利用机器视觉对图像进行处理、分析和理解,已识别各种不同模式的目标和对象。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A