热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A

智能手机、平板电脑、可穿戴设备,这些我们日常生活中高度依赖的产品,其内部构造正变得前所未有的精密与复杂。一块巴掌大小的主板,密布着成百上千个微型元件;一片柔性显示屏,其多层结构的贴合偏差需以微米计;一枚精巧的摄像头模组,组装精度直接决定了成像质量。传统依赖人工目检与机械定位的方式,在面对这些苛刻要求时,已力不从心。

在此背景下,机器视觉技术应运而生,成为破局的关键。它能够稳定、快速且不知疲倦地执行引导、对位、检测等高精度任务。MasterAlign高精度视觉系统,深度融入3C电子制造的主动脉,为行业的智能化升级提供了坚实可靠的技术基石。

一、行业痛点与核心解决方案

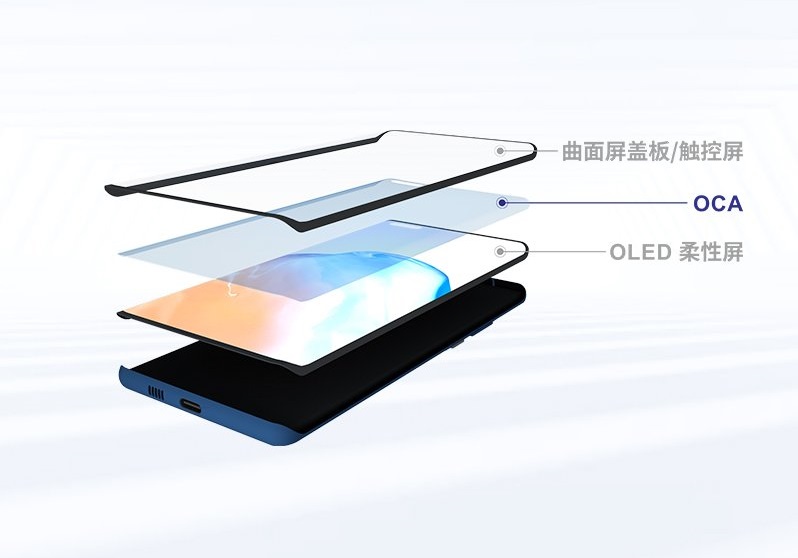

3C电子制造的挑战是多维度的。首先,极致的精度要求是普遍门槛。无论是柔性OLED屏幕的贴合,还是微型元器件的贴装,允许的误差范围常控制在毫米甚至更低,这超越了人类感官与普通机械的极限。

其次,材料的复杂性与易变性带来巨大困难。例如,柔性屏易变形、FPC(柔性电路板)会伸缩、玻璃盖板易反光,这些特性使得稳定成像和精准定位变得异常困难。再者,高昂的换线成本与生产柔性的矛盾日益突出。产品迭代速度极快,生产线必须在不同型号、不同尺寸的产品间快速切换,传统专用治具的调试耗时已成为产能提升的瓶颈。

针对这些系统性挑战,高精度视觉引导与控制为核心的视觉解决方案。正是为解决上述问题而生。MasterAlign系统集成了先进光学成像、智能图像处理算法和实时运动控制反馈的闭环系统。

其核心优势在于能够实现微米级的对位精度,最高可达±0.01毫米,并能以毫秒级的速度完成图像采集、特征识别与位置解算。从而实时引导执行机构(如机械臂、贴合平台)进行精准操作。

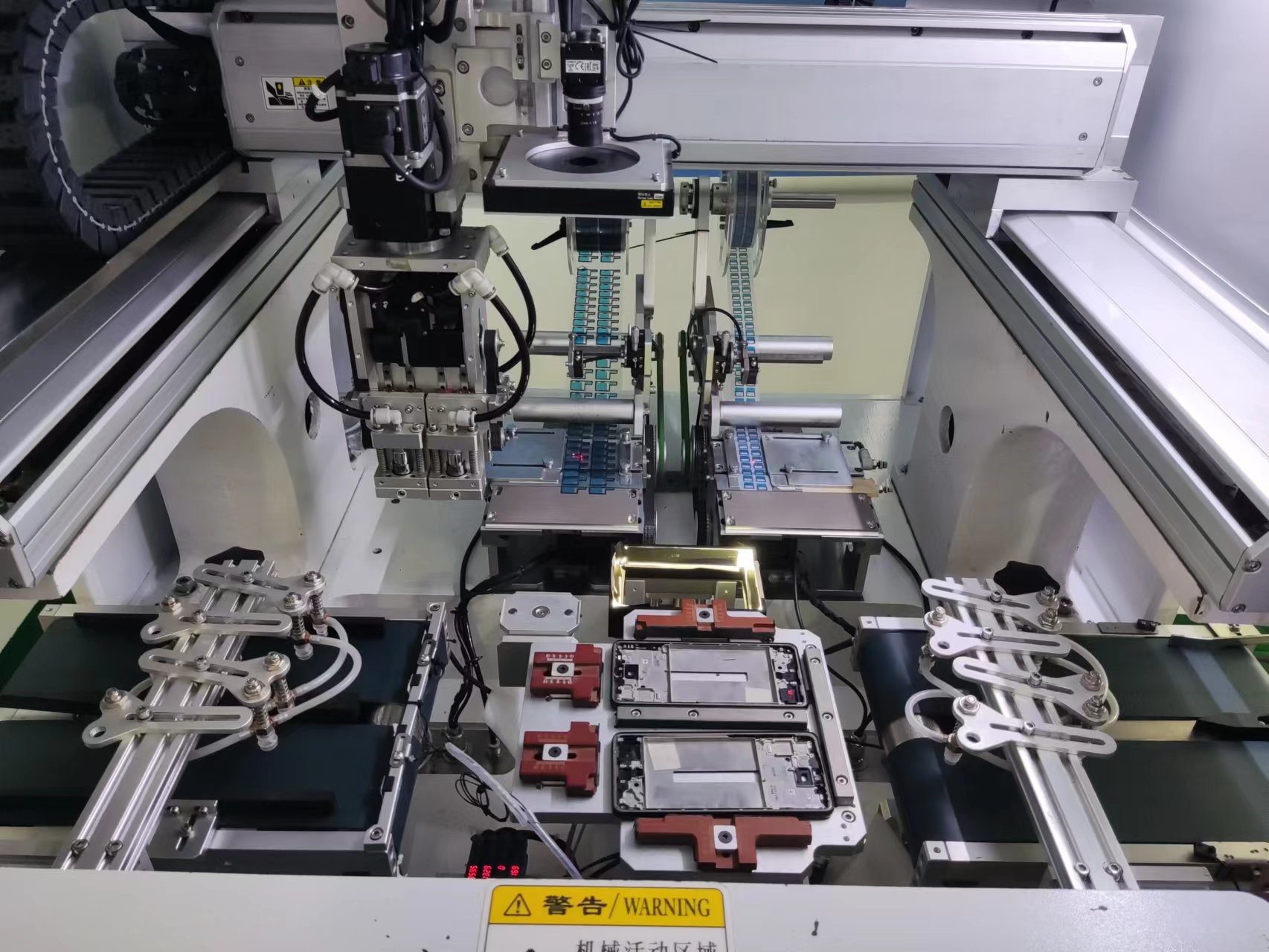

更重要的是,系统采用模块化与多相机协同设计,可灵活配置从双相机到十六相机的不同方案,以应对从微小元器件到大型显示屏的各种尺寸和复杂工艺需求。这种灵活性,使得同一套视觉系统能够适配快速变化的生产需求,通过软件调用不同程序即可完成产品换型,极大提升了生产线的柔性能力。

二、应用案例剖析

案例一:PCB板上下料的精准抓取

系统通过高分辨率相机,精准捕捉PCB板上的定位孔、边缘轮廓或二维码等特征,实时计算其精确位置与旋转角度。即便面对高反光的板材表面或微小的尺寸偏差,系统也能通过智能光源与算法稳定成像。随后,这些坐标数据被实时发送给机械臂,引导其完成毫米级精度的自适应抓取与放置。

案例二:柔性屏贴合的微米级对齐

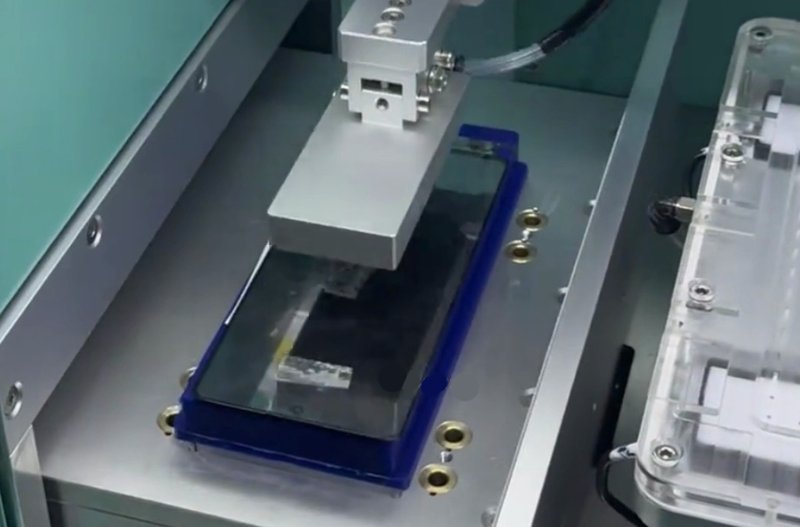

系统通过特定的打光方案,清晰捕捉屏幕基板上的标记点(Mark点)。通过多视角图像融合与高精度算法,系统能在0.2秒内解算出各层材料的位置与姿态偏差。随后,系统驱动高精度贴合平台进行实时微米级补偿,确保多层结构在压合瞬间完美对齐。客户产线的贴合良率可从95%大幅提升至99.9%以上。

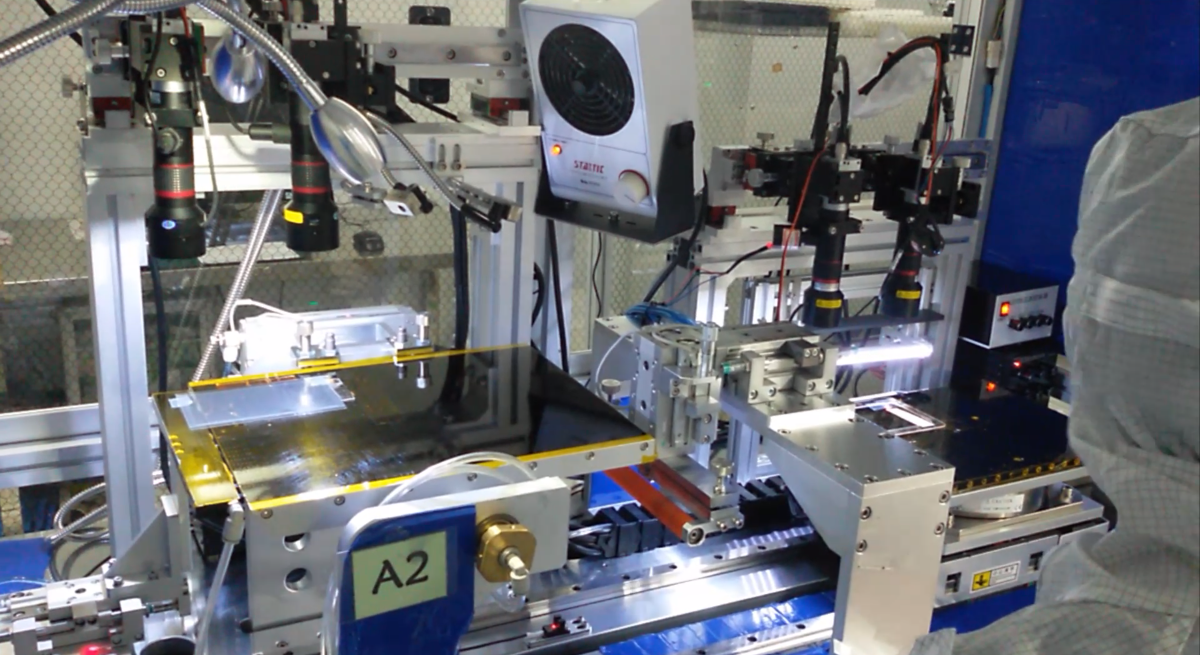

案例三:增光片贴合的精准装配

增光片是一层关键的光学辅料,它能有效提升屏幕的亮度和对比度。其贴合质量直接影响最终的显示效果。借助MasterAlign视觉对位软件,这一工艺实现了自动化与高精度化。在贴合前,系统同时对显示屏和增光片上的特征点进行识别与定位,自动调整贴合参数。在此类辅料贴装中,对位精度可达±0.01毫米,且单次对位时间小于0.3秒,在确保极致精度的同时,也满足了高速生产线的节拍要求。

三、结语

从引导上料的精准抓取,到核心部件的微米贴合,再到精密辅料的完美贴装,双翌光电的机器视觉系统已深度嵌入3C电子制造的精密链条之中。其价值远不止于替代人眼或提升单一环节的精度,更在于通过稳定、可靠、智能的视觉数据,为自动化设备赋予了感知与决策能力,从而构建起一个响应更快、质量更优、柔性更强的智能制造体系。

随着3C产品朝着更轻薄、更集成、形态更多样的方向发展,对制造精度的要求只会愈发严苛。双翌光电将继续聚焦于国产化与智能化的技术路线,将机器视觉与人工智能、边缘计算等前沿技术深度融合,致力于提供更轻量化、更智能的视觉解决方案,持续助力3C电子行业客户降本增效,在激烈的全球市场竞争中构筑起坚固的技术护城河。

热线电话:0755-23712116

邮箱:contact@shuangyi-tech.com

地址:深圳市宝安区沙井街道后亭茅洲山工业园工业大厦全至科技创新园科创大厦2层2A